Современный уровень развития силовой электроники характеризуется ростом уровня интеграции наряду с обеспечением высочайших показателей надежности и безотказности, а также неуклонным увеличением плотности мощности высоковольтных модулей при одновременном уменьшении их массо-габаритных показателей. Для улучшения рабочих характеристик в последнее время широко применяются полупроводниковые материалы с большой шириной запрещенной зоны. В статье рассматриваются преимущества использования карбид-кремниевых модульных решений на примере новинок от компании Microsemi.

ВВЕДЕНИЕ В настоящее время существует два основных подхода к проектированию устройств силовой электроники: на дискретных компонентах и с применением модулей. В первом случае наличие больших токов и напряжений, влияние монтажных и конструктивных паразитных емкостей и индуктивностей, а также использование высокой частоты коммутации (от нескольких кГц до МГц) силовых цепей приводит к существенным потерям энергии в этих системах и, как следствие, к снижению КПД.

В настоящее время существует два основных подхода к проектированию устройств силовой электроники: на дискретных компонентах и с применением модулей. В первом случае наличие больших токов и напряжений, влияние монтажных и конструктивных паразитных емкостей и индуктивностей, а также использование высокой частоты коммутации (от нескольких кГц до МГц) силовых цепей приводит к существенным потерям энергии в этих системах и, как следствие, к снижению КПД.

Силовые модули получили свое активное развитие в связи с увеличением мощности силовых устройств и нашли применение в схемах, в которых использование дискретных компонентов было неприемлемо из-за их недостаточной мощности либо сложности реализации самой схемы. Переход к созданию высокоинтегрированных силовых модулей, сочетающих в себе последние достижения электроники и силовой электротехники, позволяет повысить производительность и за счет максимально плотной компоновки элементов значительно уменьшить габариты конечного устройства [1]. Следствием этого является существенное уменьшение влияния паразитных элементов на параметры устройства и увеличение эффективности системы в целом.

Типовые модули состоят из силовой сборки на основе диодов различного типа (диодов стандартного быстродействия, диодов Шоттки, диодов с быстрым восстановлением и т. д.), тиристоров, MOSFET- и IGBT-транзисторов, размещенных на керамической высокоплотной подложке, которая обеспечивает высокое напряжение изоляции и хороший теплоотвод. Подложка размещается на металлическом (медном или алюминиевом) радиаторе, который создает необходимый теплообмен с окружающей средой.

Преимущества использования силовых модулей по сравнению с дискретными компонентами очевидны. Во-первых, это высокая плотность мощности. В силовых модулях используются открытые кристаллы, что увеличивает интеграцию устройства, таким образом, количество внешних связей значительно снижается. Все внутренние связи максимально коротки, что приводит к минимизации паразитных активных и реактивных элементов. Это, в свою очередь, обеспечивает безопасную работу на высоких частотах, повышает КПД и снижает возможные перегрузки по напряжению при включении устройства. А снижение перегрузок уменьшает уровень электромагнитных помех, соответственно требования к внешним фильтрам становятся менее жёсткими.

Во-вторых, минимизация тепловых сопротивлений. Кристаллы, размещенные на подложке, гальванически изолированы от платы основания. В качестве подложки используется изолированный металл или керамика (оксид или нитрид алюминия). Тип и количество полупроводниковых кристаллов тщательно подбирают исходя из электронной схемы и минимизации температурных сопротивлений, а также цены изделия. Важным фактором является повторяемость параметров продукции. Поскольку в процессе производства модуля все внутренние соединения задаются маской, достигается исключительная повторяемость как термических, так и электрических параметров, не только для отдельной партии, но и в пределах всей серии. Для специальных применений полупроводниковые кристаллы могут быть предварительно отсортированы по близости параметров, например по пороговому напряжению или току утечки, с целью получения большей эффективности. В конечном итоге интеграция элементов уменьшает как размер, так и вес силового модуля. Благодаря компактности модуля развязывающий конденсатор может быть присоединен в непосредственной близости от шины питания, тем самым уменьшается паразитная индуктивность между шиной питания и модулем.

В результате отказа от внешних дискретных элементов и сопутствующих деталей цена, а также затраты на сборку всего изделия уменьшаются. Как следствие, упрощение разработки конечного устройства при использовании модуля способствует уменьшению времени выхода разрабатываемого устройства на рынок.

В итоге все эти преимущества и достоинства обеспечивают наилучшую эффективность и надежность силовых модулей и делают обоснованным использование готовых модулей по сравнению со сборками из дискретных элементов.

ВНЕДРЕНИЕ ШИРОКОЗОННЫХ ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ

За последние несколько лет в электронике наметилась отчетливая тенденция применения при проектировании силовых приборов новых широкозонных полупроводниковых материалов (карбида кремния, нитрида галлия, нитрида алюминия и др.). Уникальные свойства этих полупроводниковых материалов (большая ширина запрещенной зоны, высокие значения подвижности носителей заряда и их скоростей насыщения, большие коэффициенты теплопроводности и т. д.) обеспечивают создание на их основе приборов с рекордными значениями мощности, напряжения и тока.

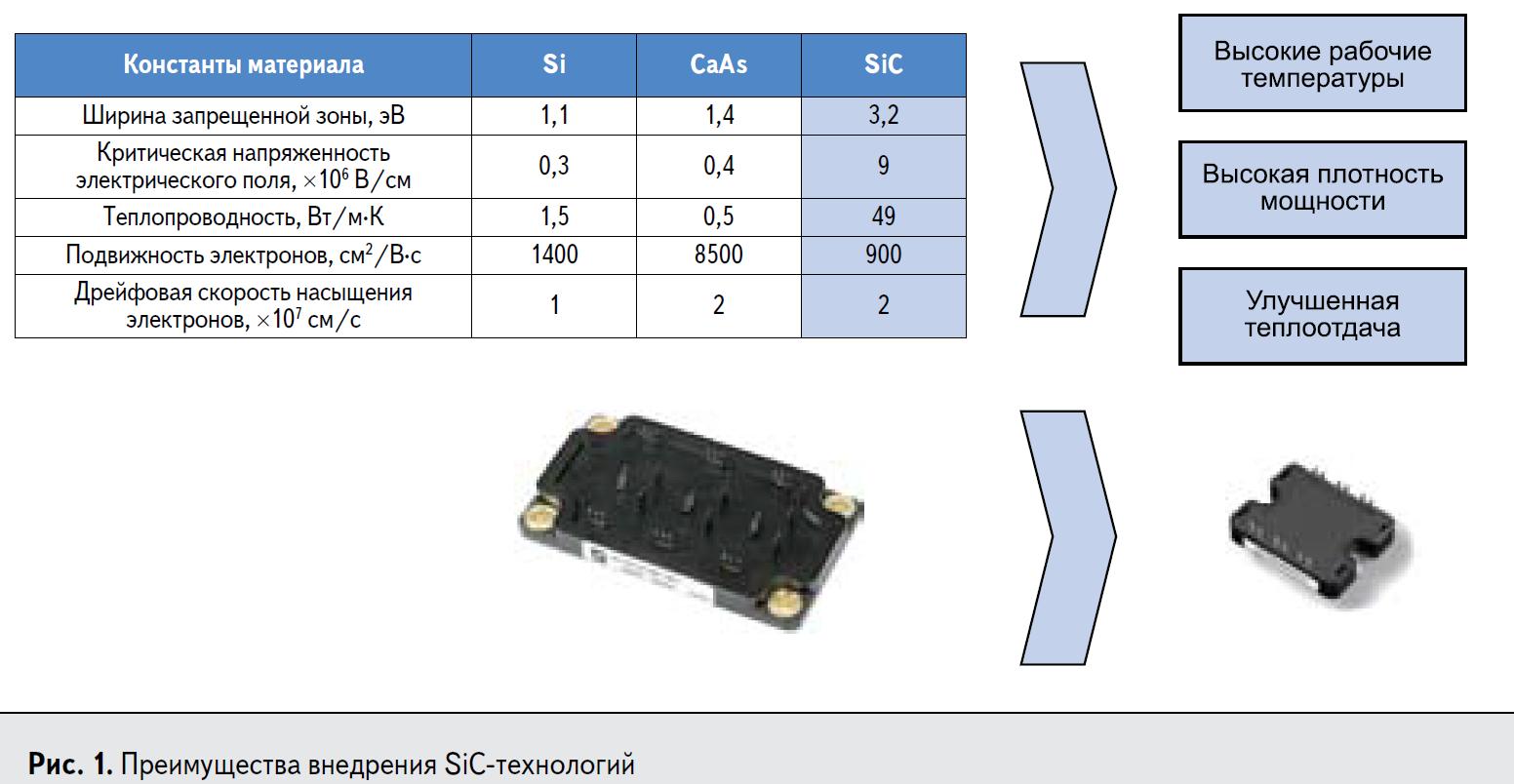

Одним из наиболее перспективных и распространенных материалов является карбид кремния (SiC), который широко используется для улучшения рабочих характеристик модульных конструкций, а именно быстродействия, предельных коммутируемых токов и напряжений, статических и динамических потерь. Приборы силовой электроники на основе SiC позволяют радикально уменьшить габариты и массу преобразовательного оборудования, увеличить надежность работы за счет более высоких частот преобразования, более высокой температуры перехода и упрощенной системы охлаждения [2]. Силовые модули на основе SiC востребованы в нефтедобывающем оборудовании, энергетике, автомобильной электронике, аэрокосмической и военной технике и предназначены для использования в импульсных источниках питания, высоковольтных корректорах коэффициента мощности (ККМ), источниках бесперебойного питания (ИБП) и преобразователях для солнечных батарей, промышленных электроприводах и высоковольтных умножителях напряжения. Основные характеристики SiC, позволяющие добиться реального улучшения параметров приборов по сравнению с традиционными кремнием и арсенидом галлия, отмечены на рис. 1.

Отметим ряд ключевых особенностей карбид-кремниевых приборов:

• Напряженность электрического поля пробоя карбида кремния более чем на порядок превышает соответствующие показатели у Si и GaAs, что приводит к значительному снижению сопротивления в открытом состоянии.

• Малое удельное сопротивление в открытом состоянии в сочетании с высокой плотностью тока (до 1000 А/см2) и теплопроводностью способствует уменьшению габаритов силовых приборов.

• Высокая стабильность характеристик и незначительное влияние изменения рабочих температур обеспечивает высокую долговременную надежность изделий.

• Высокая рабочая температура (более +500°C) и радиационная стойкость делают карбид кремния практически незаменимым материалом для разработки полупроводниковых приборов, работающих в жестких условиях эксплуатации, в частности для военного и космического применения. • Большая ширина запрещенной зоны приводит к уменьшению величины тока утечки (менее 70мкА при +200°C) при повышенной температуре кристалла.

• Большая ширина запрещенной зоны приводит к уменьшению величины тока утечки (менее 70мкА при +200°C) при повышенной температуре кристалла.

• Высокая теплопроводность SiC снижает тепловое сопротивление кристалла (по сравнению с Si почти в два раза).

• Более высокое пробивное напряжение по сравнению с кремнием, что позволяет создавать приборы с минимальными габаритами.

MOSFET-приборы отличаются малыми статическими и динамическими потерями, незначительными затратами на управление, крайне небольшим временем переключения. Традиционно дискретные и модульные MOSFET-компоненты занимали нишу в диапазоне рабочих токов до 50А и напряжений не более 200В. Совершенствование технологии изготовления MOSFET, в частности использование карбида кремния, расширило область применения приборов этого класса в диапазоне коммутируемых напряжений от 600 до 1200В. И при мощности до 10кВт силовые MOSFET-модули постепенно вытесняют преобразовательные устройства, выполняемые на мощных Si биполярных транзисторах (рис. 2).

НОВОЕ СЕМЕЙСТВО КАРБИД-КРЕМНИЕВЫХ СИЛОВЫХ МОДУЛЕЙ КОМПАНИИ MICROSEMI

Номенклатура карбид-кремниевых продуктов на рынке силовой электроники постоянно расширяется. Компании-производители начинают массово выпускать SiC-компоненты, позволяющие добиться улучшенных показателей, как в дискретном, так и в модульном исполнении. Одним из признанных лидеров является компания Microsemi - известный разработчик полупроводниковых устройств, специализирующийся в области производства высоконадежных силовых дискретных устройств, модулей и интегральных схем для широкого круга применений. При изготовлении используются кремниевый, SiC и GaN технологические процессы [3].

В настоящее время компания Microsemi производит широкий спектр стандартных силовых полупроводниковых модулей, а также заказных специализированных модулей военного и промышленного назначения, разрабатываемых по индивидуальному заказу. Каталог силовой продукции компании за 2012 г. содержит следующие силовые модули (в скобках указано количество типов изделий) [4]:

• диодные модули (642);

• интеллектуальные модули (6);

• MOSFET-модули (271);

• тиристорные модули (54);

• IGBT-модули (410);

• комбинированные IGBT/MOSFET-модули (20);

• модули на основе карбида кремния (92).

Новая линейка компонентов, в большинстве своем не имеющих аналогов, разработана для применения в мощных импульсных источниках питания, электроприводах, источниках бесперебойного питания, солнечных инверторах, нефтеразведке и в других мощных высоковольтных промышленных разработках, требующих высокого уровня эксплуатационных характеристик и надежности. Представляемые карбид-кремниевые силовые модули предназначены для эксплуатации в промышленном диапазоне рабочих температур, выполнены по различным электрическим конфигурациям и доступны в низкопрофильных малогабаритных корпусах.

Основные особенности изделий семейства: высокая скорость переключения, низкие потери коммутации, малая входная ёмкость, незначительные требования к схеме драйвера, малая высота корпуса и минимальная паразитная индуктивность, что позволяет создавать высокоэффективные силовые устройства. Новые модули состоят преимущественно из карбид-кремниевых MOSFET-транзисторов и диодов. Для улучшения динамических характеристик, а именно уменьшения потерь на включение транзистора в два раза, вместо широко применяемых диодов с быстрым восстановлением (FRED) используются SiC-диоды. Встроенные диоды обладают нулевым временем обратного восстановления, минимальными потерями на включение и высокой температурой перехода (+175°C). Они способны работать с напряжением до 1200В. Интегрированный датчик температуры (в 7 из 11 модулей) обеспечивает защиту от перегрева корпуса. Основные параметры новых MOSFET-модулей представлены в таблице.

На рис. 3 показана типовая внутренняя структура силового модуля, который производит компания Microsemi. Основание, подложка и силовые полупроводники - главные конструктивные составляющие модулей, выбор которых влияет непосредственно на рабочие характеристики [5].

Рынок силовой преобразовательной техники требует непрерывного повышения мощности электронных модулей и при этом - уменьшения габаритов. Основным способом снижения размеров модуля одновременно с повышением его мощности является улучшение тепловых характеристик, снижение значения теплового сопротивления. Замена ранее используемого медного основания модуля на композитный материал (AlSiC) улучшает температурные характеристики модуля и способствует повышению устойчивости к термоциклированию. Композитный материал и подложка из высокотеплопроводного диэлектрика (AlN) имеют практически одинаковый коэффициент температурного расширения и оптимальны для создания высоконадежных силовых модулей. Помимо этого, использование сплава алюминия с карбидом кремния приводит к уменьшению веса изделия, так как он почти в три раза легче меди.

Подложка обеспечивает наличие электрической изоляции схемы модуля от теплоотвода и улучшает теплопередачу к системе охлаждения модуля. При изготовлении подложки применяется технология DBC (direct bond copper, прямая металлизация меди), при которой на диэлектрические печатные платы из высокотеплопроводного материала (Al2O3, AlN, BeO и т. д.) диффузионным методом наносятся медные шины необходимой топологии толщиной 0.1-0.4мм, предназначенные для установки силовых кристаллов. Печатные платы, выполненные по DBC-технологии, являются отличным решением для отвода большого количества тепла от компонентов схемы, где протекают большие токи (10-50А и выше).

В модулях нового семейства в качестве материала подложки используется нитрид алюминия - материал, имеющий низкое тепловое сопротивление и достаточно высокое напряжение изоляции по сравнению с Al2O3. Хорошая теплопроводность AlN позволяет не только улучшить тепловые характеристики модулей, но и получить большее значение допустимой плотности тока и, соответственно, мощности. Функциональные полупроводниковые элементы, которые рассеивают большую мощность, размещаются непосредственно на подложке для внешнего охлаждения, а драйверы и элементы защиты, потребляющие меньшую мощность, монтируются на поверхность платы, размещенной внутри корпуса.

Клеммы используются как с винтовым соединением, так и для пайки в зависимости от типа корпуса. Как уже было отмечено выше, корпуса в этой линейке применяются стандартные, но для заказчиков существует возможность приобретения специализированных изделий, адаптированных под требования разработчика. Для разработчиков доступны модули, рассмотренные далее.

Силовые модули, построенные с применением повышающей «чопперной» конфигурации

Эти приборы выполнены в низкопрофильных корпусах SOT-227 размерами 38х25.2х11.8мм и массой 29.2г. Основные сферы применения: управление двигателями постоянного и переменного тока, импульсные источники питания и корректоры коэффициента мощности. В состав серии входят модули с максимальным обратным напряжением 1200В и током 50А (APT50MC120JCU2) и 100А (APT100MC120JCU2) [6]. Реализованная топология и внешний вид силовых модулей приведены на рис. 4.

Особенности и преимущества использования:

• Низкое значение сопротивления во включенном состоянии Rds(on): 20 и 40мОм.

• Стабильная работа при изменении рабочей температуры.

• Высокая степень интеграции.

• Работа на высокой частоте.

• Малое тепловое сопротивление RthJC: не более 0.8°C/Вт.

• Очень малая индуктивность рассеяния.

• Изолированный корпус облегчает установку радиатора.

• Напряжение изоляции корпус/вывод: 2500В.

• Время включения/выключения: 19/30нс.

Силовые модули APTMC120AM08CD3AG, APTMC120AM20CT1AG и APTMC120AM55CT1AG Эти модули представляют собой однофазную полумостовую конфигурацию (максимальное напряжение сток-исток - 1200В, рабочий ток - от 40 до 200А) [7]. Данные преобразователи предназначены для применения в сварочном оборудовании, импульсных источниках питания, источниках бесперебойного питания и драйверах мощных двигателей. Изготавливаются в корпусах SP1 и D3 с размерами 51.6х40.8х11.5мм и 108х62х31мм соответственно, для второго корпуса крепление модулей к силовым шинам осуществляется винтами M6.

Эти модули представляют собой однофазную полумостовую конфигурацию (максимальное напряжение сток-исток - 1200В, рабочий ток - от 40 до 200А) [7]. Данные преобразователи предназначены для применения в сварочном оборудовании, импульсных источниках питания, источниках бесперебойного питания и драйверах мощных двигателей. Изготавливаются в корпусах SP1 и D3 с размерами 51.6х40.8х11.5мм и 108х62х31мм соответственно, для второго корпуса крепление модулей к силовым шинам осуществляется винтами M6.

Внешний вид модулей и используемая топология показаны на рис. 5. В качестве аналога из представленных на рынке можно отметить компонент компании Cree - силовой модуль CAS100H12AM1 со следующими параметрами: напряжение - 1.2кВ; схема - полумост, ток до 165А при температуре +25°C, Rds(on) - 16мОм.

Особенности силовых модулей Microsemi:

• Низкое значение сопротивления во включенном состоянии.

• Высокая прочность.

• Кельвин-эмиттеры для облегчения управления.

• Непосредственный монтаж на теплоотвод (изолированный корпус).

• Малое тепловое сопротивление кристалл-корпус (0.18°C/Вт).

• Высокая производительность на больших значениях частоты переключения.

• Высокая температурная стабильность.

• Легкость параллельного соединения модулей для уменьшения напряжения насыщения.

Силовые модули APTMC60TLM14CAG, APTMC60TLM20CT3AG, APTMC60TLM55CT3AG и APTMC60TL11CT3AG Основным назначением следующих компонентов являются источники бесперебойного питания и схемы солнечных инверторов. Силовые модули APTMC60TLM14CAG, APTMC60TLM20CT3AG, APTMC60TLM55CT3AG и APTMC60TL11CT3AG - трёхуровневые инверторы с фиксированной нейтральной точкой, рассчитанные на напряжение 600В и ток от 20 до 160А [8]. Они выпускаются в низкопрофильных корпусах SP3F и SP6 с размерами 73.4х42.5х12мм и 108х62х16мм соответственно (рис. 6). Небольшая высота обеспечивает минимальную паразитную индуктивность.

Основным назначением следующих компонентов являются источники бесперебойного питания и схемы солнечных инверторов. Силовые модули APTMC60TLM14CAG, APTMC60TLM20CT3AG, APTMC60TLM55CT3AG и APTMC60TL11CT3AG - трёхуровневые инверторы с фиксированной нейтральной точкой, рассчитанные на напряжение 600В и ток от 20 до 160А [8]. Они выпускаются в низкопрофильных корпусах SP3F и SP6 с размерами 73.4х42.5х12мм и 108х62х16мм соответственно (рис. 6). Небольшая высота обеспечивает минимальную паразитную индуктивность.

Опишем основные преимущества применения этих силовых модулей:

• Высокая температурная стабильность.

• Сверхмалое время обратного восстановления: не более 220нс.

• Малые токи утечки: до 2мкА.

• Очень малая индуктивность рассеяния.

• Кельвин-эмиттеры для облегчения управления.

• Встроенный датчик для контроля температуры.

• Малое тепловое сопротивление кристалл-корпус: 0.15°C/Вт;

• Широкий диапазон изменения номинальных значений тока и напряжения.

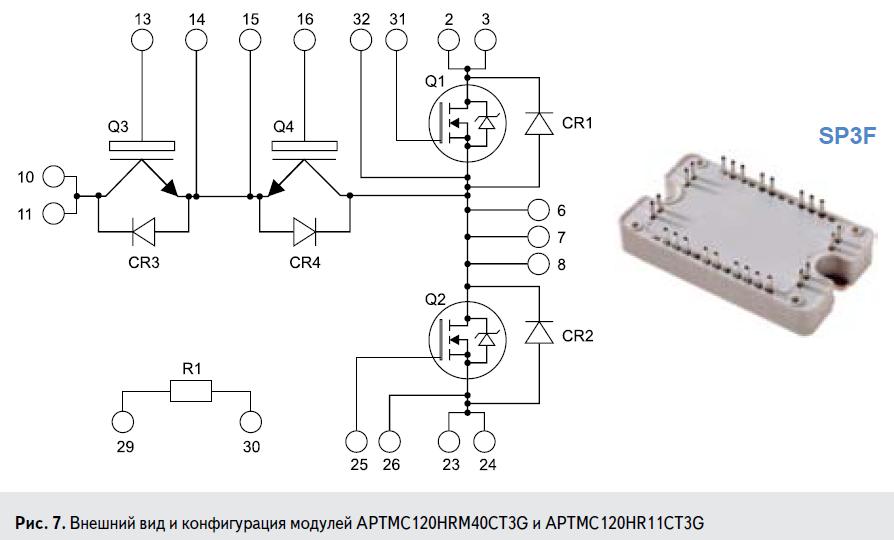

Комбинированные IGBT/MOSFET-модули APTMC120HRM40CT3G и APTMC120HR11CT3G Комбинированные IGBT/MOSFET-модули APTMC120HRM40CT3G и APTMC120HR11CT3G - это преобразователи с фиксированной нейтральной точкой. Их рабочее напряжение 600/1200В, а ток - 20-50А [9]. Они обладают всеми преимуществами, описанными ранее для других модулей, и выпускаются в низкопрофильном корпусе SP3F.

Комбинированные IGBT/MOSFET-модули APTMC120HRM40CT3G и APTMC120HR11CT3G - это преобразователи с фиксированной нейтральной точкой. Их рабочее напряжение 600/1200В, а ток - 20-50А [9]. Они обладают всеми преимуществами, описанными ранее для других модулей, и выпускаются в низкопрофильном корпусе SP3F.

Используемая технология Fast Trench+Field Stop IGBT3 дает существенное улучшение характеристик благодаря оптимизации основных элементов вертикальной структуры чипа: базы n-слоя n-Field Stop, предназначенного для повышения напряжения пробоя, и эмиттера. В результате снижается суммарное значение потерь в широком диапазоне частот, обеспечивается более плавный характер переключения, а чипы занимают меньшую площадь, что позволяет снизить себестоимость продукции. Основные области применения - источники бесперебойного питания и преобразователи солнечной энергии.

Перечислим основные характеристики полупроводниковых составляющих модуля на примере APTMC120HR11CT3G (рис. 7):

• Q1 и Q2 - SiC MOSFET-транзисторы:

- низкое значение сопротивления во включенном состоянии RdsDS(on): 110мОм;

- максимальное рабочее напряжение: 1200В;

- максимальный ток: 25А при TC=25°C;

- управляющее напряжение на затворе: –5/+25В;

- малый ток утечки: 250нА;

- малое тепловое сопротивление кристалл–корпус: 1.3°C/Вт.

• Q3 и Q4 - IGBT-транзисторы, выполненные по технологии Trench+FieldStop IGBT3:

- напряжение пробоя Vces: 600В;

- максимальный постоянный ток коллектора: 32А при TС=25°C;

- напряжение насыщения Vce(sat): 1.5В при TС=25°C;

- малый хвостовой ток;

- частота переключения: до 20кГц.

• CR1-CR4 - SiC диоды Шоттки:

- практически нулевое время обратного восстановления;

- максимальное обратное напряжение: 1200В (для CR1, CR2) и 600В (для CR3, CR4);

- максимальный прямой постоянный ток: 10А при TС=100°C;

- прямое напряжение: 1.6 В при Iпр=10А и Tj=25°C;

- тепловое сопротивление кристалл-корпус: 1.8°C/Вт (для CR1, CR2) и 2.4°C/Вт (для CR3, CR4).

ЗАКЛЮЧЕНИЕ

Использование модульной архитектуры совместно с применением новых широкозонных полупроводников - очевидный путь улучшения ключевых показателей устройств силовой электроники. Повышение производительности и надежности эксплуатации с одновременным уменьшением массогабаритных показателей - причина роста популярности модулей на основе SiC.

Отработанные технологии производства компании Microsemi, высокий уровень стандартизации, максимальная гибкость и адаптируемость выпускаемой продукции к различным применениям позволяют выбрать оптимальное решение по соотношению цена/производительность.

ЛИТЕРАТУРА

1. Флоренцев С. Современное состояние и прогноз развития приборов силовой электроники // Современные технологии автоматизации. 2004. №2.

2. O’Neill M. Карбид-кремниевый MOSFET бросает вызов IGBT // Электронные компоненты. 2008. №12.

3. www.microsemi.com

4. Петропавловский Ю. Параметры и особенности современных силовых IGBT- и FRED-модулей корпорации Microsemi // Силовая электроника. 2012. №4.

5. Каталог Microsemi Power Portfolio 2012–2013. http://www.microsemi.com/design-support/product-brochures#power-products

6. APT50MC120JCU2: ISOTOP Boost chopper SiC MOSFET + SiC chopper diode Power module. Datasheet. Nov. 2012.

7. APTMC120AM08CD3AG: Phase leg MOSFET Power Module. Datasheet. Nov. 2012.

8. APTMC60TLM14CAG: Three level inverter SiC MOSFET Power Module. Datasheet. Nov. 2012.

9. APTMC120HR11CT3G: Phase Leg & Dual Common Emitter Power Module. Datasheet. Nov. 2012.